Die Galvanik ist einfach und effektiv Spray kann in der Werkstatt oder auf der Baustelle aufgebracht, um rostige Objekte wiederherzustellen. Es besteht aus dem Elektrolichtbogenspritzen von geschmolzenem Zink, zerstäubten und abgelagerten, vorgereinigt, durch einen Druckluftstrahl auf 5,5 Bar. Das Ergebnis ist eine Zink-Beschichtung, die eine doppelte Schutzfunktion hat: Passive Isolierung der Stahl von der äußeren Umgebung und die zugrunde liegende aktive oder Opfer da Zink an der Stelle des Eisen verbraucht.

Lo zinco, Aluminium und deren Legierungen müssen die EN ISO Spuren entsprechen 14919-2001, der mittlere Abstand zwischen der Pistole und Träger 15-25 cm, die Metallabscheidung wird für Querbewegungen, um die gewünschte Dicke zu erhalten geführt.

Im Vergleich zu anderen Techniken Metallisierung Korrosion (zincatura o alluminatura a spruzzo) präsentiert zahlreiche Vorteile: keine Einschränkung hinsichtlich der Größe der zu behandelnden Gegenstände, keine Gefahr der Verformung, da die Oberfläche des Träger, anders als bei der Feuerverzinkung, keine Verformung durch Temperaturunterziehen; die unterschiedliche Zusammensetzung des Stahls ist kein Problem und es ist vor allem leicht zu bemalen.

Die Dicke der Beschichtungen variieren: für Zink aus 50μ von 100μ 300μ bis 500μ und 300μ für Aluminium. Die Rauhigkeit der Beschichtung fördert die Haftung der nachfolgenden organischen Beschichtung (Gemälde- Farben) ohne chemische Vorbehandlung und / oder mechanischen.

Die Metallisierung erfolgt nach Berücksichtigung des Strahldurchgeführt:

Umwelt:

– 6 nach Stunden, wenn die Arbeitsumgebung ist geschützt und belüftet;

– 3 Stunden später, wenn die Arbeit im Freien und in trockenen Atmosphäre durchgeführt;

– 30 Minuten später, wenn die Arbeit im Freien durchgeführt, und bei nassem Wetter.

Luftfeuchtigkeit:

– 6 Stunden, wenn die Luftfeuchtigkeit höchsten 60%

– 4 Stunden, wenn die Luftfeuchtigkeit höchsten 75%

– 2 Stunden, wenn die Luftfeuchtigkeit höchsten 85%

Wir müssen den Stahl vor den Elementen wie regen schützen, der Wind und die Kälte, In dieser Hinsicht sollte die Temperatur des Stahlweisend >3° C Taupunkt.

Vorbehandlung der Oberfläche nach EN ISO 13507:2001

Bevor Sie Sandstrahl sicherzustellen, dass die Oberfläche sauber ist, frei von Öl und Fett und ist rau. Das Ziel der Spreng um Verunreinigungen von der Oberfläche zu entfernen (Spuren von bereits bestehenden Bildern, Rost, Flocken aus Metall, Oxide usw..) und erhalten eine Rauhigkeit für die Haftung von Zink notwendig, Aluminium und / oder deren Legierungen. Der Reinheitsgrad (Norm EN ISO 8501-1:2001) reicht von einem Minimum SA 2,5 (in der Nähe von Weißmetall 96%) ein SA3 (Weißmetall 99%). Die Rauhigkeit Profil (gemessen) mit der Rauheit):

Ra 7-8μ für eine Beschichtungs < 120μ,

RA 11-12μ für eine Beschichtungs >120μ,

Rz da 50 ein 85µ

E 'vorzuziehen, Stahlschrot zu verwenden (angolosa) o di ghisa, oder Korund. Die Druckluft muss trocken und frei von Verunreinigungen sein. Nach dem Strahlen Staub. Die Explosion Profil muss sein <50μ <100μ und Kies muss frei von Silikon und haben eine Partikelgröße 0,5-1,5 mm.

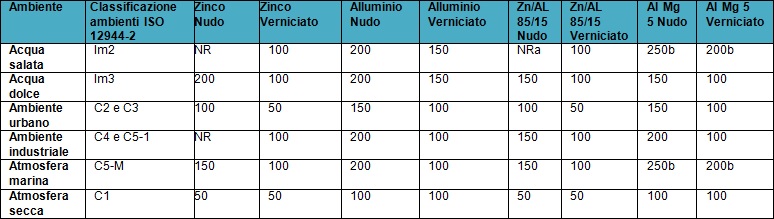

Zur Bestimmung der Korrosivität der Atmosphäre wird auf die Regeln verwendet,:

EN ISO 12944-1 e En ISO 12944-2

Richtlinie Mindestdicke (μ) Empfohlen:

Steuerung:

– Überprüfen Sie, ob die Abwesenheit von Rost oder Verunreinigungen gemäß EN ISO 8501: 2001,

– Messen Sie den Grad der Rauheit auf die Oberflächenrauhigkeit,

– Prüfen Sie, ob die Oberfläche wurde auch in Übereinstimmung mit EN ISO abgestaubt 8502-3:1995

Empfehlungen:

a) Qualitätskontrolle der Beschichtung, die: Messung der Dicke, Aussehen und Haftung nach EN ISO 2063:2005.

b) Lagerung in einem trockenen Ort; Transport zum COLORIFICIO für die Lackierung zu schützen, da die Feuchtigkeit zu Problemen des Abblätterns der Beschichtung zu erzeugen, , für den empfiehlt es sich, das Gemälde an der gleichen Stelle durchführen. Führen Maler so schnell wie möglich, in Cantiere eingegeben 4 Stunden, in der Werkstatt nicht später als die 24 Stunden.