Der Zusammenbruch der Brücke Morandi, im August aufgetreten 2018, Es markiert den endgültige Sonnenuntergang des Mythos, dass der Stahlbeton oder Spannbeton eine unbegrenzte Lebensdauer hat.

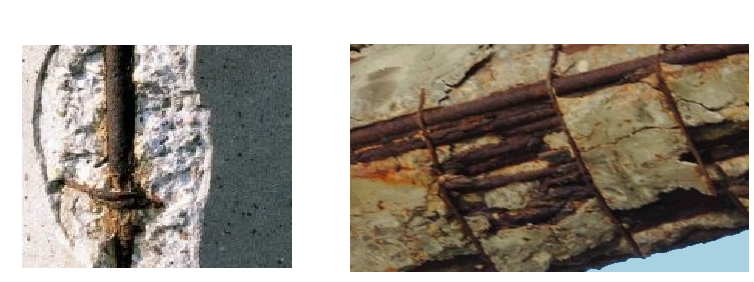

Nach dem OECS, viele sind die Ursachen für den fortschreitenden Abbau aber all, im Grunde, ist abhängig von der Korrosion (Rost): elektrochemische Phänomen, das auslöst, wenn die Chloride von Tausalze den Beton eindringen, oder mit Kohlensäure, wenn der CO2 senkt den Wert der Umgebung unter ph 9-10. Rost, silent Wurm von Eisenkonstruktionen, Durch die Erhöhung des Volumens der Stange aus 2 a 6 fach im Vergleich zu dem ursprünglichen Volumen, Erstellen der Dehngrenze des Zements mit dem Zusammenbruch oder Abplatzungen (Spaltung).

Ohne den notwendigen und angemessenen maintenances, Eisen zerbröckelt und Zement „bewaffnet“ wird „unscharf“.

praktisch, Verwendung von unterschiedlichen flüssigen Überzügen, leider, sie nur halb undurchlässige Barriere für Luft und Feuchtigkeit, andere als Inhibitoren; beide, aber, nicht so effektiv wie Zink (die eigentliche „Haut“ des Stahls und nicht nur bedeckt). diese, tatsächlich, Anker sorgt für einen doppelten Schutz: aktive elektrochemische (anodische, Opfer- oder galvanische) und passive (Stau), es vor dem Angriff durch äußere Umweltfaktoren zu isolieren. Kein anderes System kombiniert diese beiden Eigenschaften.

Und ‚dank dieser technologischen Überlegenheit, dass Professor Herbert Hermann, das Department of Materials Science and Engineering, University of New York, Es definiert das Spray das effektivste System Verzinken gegen Korrosion und Attribute, die geringen Diffusion an die Unkenntnis der prescribers, Faulheit Verkehrsbehörden, die Lobby der Lackhersteller und, schließlich, die bedauerliche Geißel des Beschaffungsabwärts. Studien in den USA ergaben, dass die durchschnittliche Lebensdauer der behandelten Oberfläche mit hartem Spray Galvanisieren mindestens 20 Jahre; Dieser Zeitraum kann ferner mit einer organischen Beschichtung oder Epoxid auf der Schicht aus Zink, die so von der Atmosphäre isoliert abgelagert verlängert werden, für die auftritt, die Oxidation in Zink-Zementgrenzfläche mit einer verringerten Rate der Korrosions (der Zn-Verbrauch ist gleich 50% normaler Belichtung).

Das Spray Galvanik ist einfacher, schnell und kostengünstig im Vergleich zu herkömmlichen Systemen. Neben strukturellen Vorteile, Es ist leicht, die Ausführung der Oberfläche und die Zubereitung besteht aus:

– Beseitigung der beschädigten Teile aus Chloriden (zumindest 1 cm unter Panzerung) bis Sie den gesunden Beton erreichen;

– SA3 Strahl Rauhigkeitsgrad;

– Sprühbeschichten von Zn oder Zn / Al 85/15 (Dicke bis zu 500 mm) trockenes Eisen innerhalb 15 Minuten Explosion, Platzieren der Pistole 10-15 cm; relative Luftfeuchtigkeit unter 60%;

– mit Zement Neubeschichtung innerhalb 24 Stunden und weitere Aufsprühen von Zink in den Poren des zements abzudecken.

Der Effekt ist, dass der Korrosionsangriff der Präferenz Zink (weniger Edelmetall) die sie wirkt als Opferanode anstelle des Eisen (Kathode).

Und ‚gezeigt, dass, in chlorierten Umgebungen, Die verzinkte Rund hat eine durchschnittliche Lebensdauer von 3-4 mal höher als die blanken Eisen, die Haftung des Zn variiert von 1,5 a 3,5 mpa (Anforderung 0,75 mpa).

Das erste Spray Verzinken Anwendungen stammen aus 1983 in den USA. Diese Technik kann auf drei Arten angewendet werden:

1.als kathodischen Korrosionsschutz (CP) ohne Neuprofilierung: Zink wird direkt auf dem Eisen gesprüht und auf der Oberfläche des Betons freiliegenden, während verlassen unverändert Läsionen. Es ist eine echte Alternative zu eingeprägtem Strom.

Die beiden anderen Systeme bieten Reprofilierung:

2. als kathodischen Korrosionsschutz (CP) mit Reprofilierung: die Zinkschicht wird nach der Reparatur der Risse auf den Beton aufgespritzt. In diesem Fall, Sie können den Durchgang von Strom zwischen den Elektroden messen, Dies kann mittels der Widerstände eingestellt werden,. Im Falle einer zu geringen Leitfähigkeit Beton, es hat eine untere Stange des Schutzes. Aus diesem Grund, wie diese Systeme ausreichend Feuchtigkeit und hohe Temperatur in Atmosphären arbeiten nur enthalten,.

3. Currents als prägt (ICCP): vor der Abscheidung von Zink, Es wird mit der Reprofilierung von Beton, die als Elektrolyt wirkt. Der kathodische Schutz ist nicht von der Potentialdifferenz zwischen dem Zinkanode und der Stange abgeleitete, sondern durch einen externen elektrischen Strom. Die Chloride und Hydroxiden wandern von der Kathode (Beton) all'anodo (Zink).

| ohne CP Reprofilierung | CP Kinder Reprofilierung | ICCP | |

|---|---|---|---|

| Reprofilierung notwendig | - | und | und |

| Strommessung | - | und | und |

| Detektionsschutzkapazität | je nachdem | und | und |

| Einstellbare elektrische Schaltung | - | je nachdem | und |

| externer Strom integrierbar | - | und | je nachdem |

| Installation im Trockenen | - | - | und |

| Installation in feuchter Umgebung | und | und | möglich, ma erforderlich |

Die drei Lösungen sind möglich in feuchten Umgebungen. wir müssen, jedoch, im Voraus bewerten für jede Situation die Notwendigkeit einer externen Energiequelle. Die optimalen Bedingungen für die Lösungen, die eingeprägt Sie in Bereichen, die nicht zu Dürre Thema haben keinen Strom liefern, wie Küstengebiete und tropische Falter.

Die Sanierung der beschädigten Strukturen sind teuere Reparaturen, die schrittweise Erhöhung auf De Sitter „Law of 5“ nach: 1 Euro während der Bauphase equals ausgegeben 5 Euro für die Wartungskosten für den Ersatz, a 25 Euro in der Phase, wo Korrosion ausgelöst lokal und die Betondeckung präsentiert Risse und Ablösungen (müssen den verschlechterten Beton ersetzen), zu 125 Euro bei Verletzungen und Abplatzungen in großem Umfang vorhanden sind.

Einige Bilder von den Auswirkungen der Korrosion der Eisenstange

entscheidende Eingriffe